Max zieht um

Von Thomas Möckel

Wenn Max Stauß durch seine Firma geht, trägt er zurzeit gern kurze Hosen, dazu einen lässigen Pullover, die Haare sind zum Pferdeschwanz gebunden. Von seinen Mitarbeitern ist er kaum zu unterscheiden. Alle grüßen freundlich, die meisten duzen ihn. Außer dem Chef gibt es faktisch keine Hierarchie im Betrieb. Unkonventioneller geht es kaum.

Bei „1st Mould“ in Heidenau stehen computergesteuerte Fräsmaschinen, die Aluminiumspäne produzieren und Kühlflüssigkeit ausspucken, in mit Teppich ausgelegten Büroräumen, Werkzeuge stapeln sich in den Fluren, ankommendes Material muss rasch verarbeitet werden, weil Lagerfläche knapp ist. Die Bude brummt, aus drei Anfragen wird mindestens ein Auftrag. Das sei, sagt Stauß, eine gute Quote. Während anderswo Firmen ihr Personal drosseln und die Produktion schrumpft, stellen Erfolg und steigende Mitarbeiterzahlen den Geschäftsführer eher vor ein Luxusproblem: Die Firma braucht Platz, Max muss und will umziehen.

Neuer Firmensitz wird das Grundstück Braudenstraße 1 in Pirna im Gewerbegebiet „An der Elbe“, der Baustart für das vom Pirnaer Architekturbüro Seidel entworfene Gebäude ist in Kürze geplant. Rund vier Millionen Euro will Stauß in den kommenden Jahren am neuen Standort investieren, die Produktionsfläche wächst von jetzt 800 auf dann 2 500 Quadratmeter. Fläche, um das Gebäude abermals zu erweitern, ist noch reichlich vorhanden. „Ich plane lieber gleich langfristiger“, sagt er.

An eine solche Ausdehnung war in Heidenau nicht zu denken. Durch die Räume in der Ernst-Thälmann-Straße 39 weht noch immer eine Art amerikanischer Gründergeist. Stauß hat, ähnlich wie die Apple-Gründer, 2005 in einer Garage begonnen. Der gelernte Werkzeugmacher startete in Ullersdorf zunächst allein, kurz drauf kam ein Mitarbeiter dazu, 2006 folgte schon der Umzug nach Heidenau. Als Produktionsstätte dienten anfangs die Räume einer früheren Schlecker-Filiale hinter dem Norma-Markt. Weil die Aufträge stetig zunahmen, mietete Stauß bald eine ehemalige Gaststätte in dem Haus dazu, später auch nahezu sämtliche Büroräume in den oberen Etagen. Im Juni dieses Jahres feierte die Firma ihr zehnjähriges Jubiläum, das Unternehmen hat jetzt 25 feste Mitarbeiter und zehn geringfügig Beschäftigte – und platzt bald aus allen Nähten.

Aufschwung und Erfolg rühren vor allem daher, dass Stauß mit seiner Arbeit in eine Marktlücke stieß. „1st Mould“ – der Name bedeutet so viel wie erste Form – stellt Spritzgussteile aus Kunststoff sowie die dafür erforderlichen Werkzeuge her. Ausgelegt ist die Produktion auf Kleinserien – 100 bis 20 000 Stück. Genau das ist das Erfolgsgeheimnis der Firma.

Große Kunststoffteile-Produzenten stellen ihre Spritzguss-Formen meist aus Stahl her, das ist aufwendig, extrem teuer und kann mehrere Monate dauern. Die Formen müssen anschließend oft Hunderttausende Teile ausspucken, damit sich die Investition lohnt. Kleinserien sind für solche Betriebe häufig ein Riesenproblem.

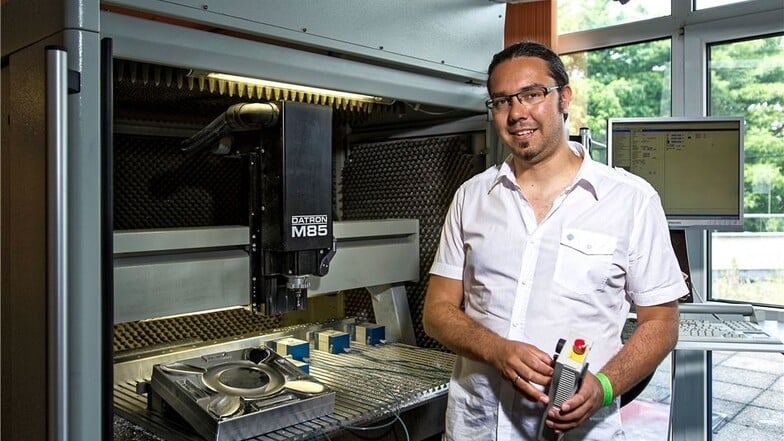

An dieser Stelle kommt 1st Mould ins Spiel. Stauß lässt seine Formen aus Aluminiumblöcken fräsen, sie kosten nur ein Bruchteil der Stahlformen und sind oft schon nach wenigen Tagen fertig. 2014 beispielsweise stellt der Betrieb 350 Formen her – nahezu jeden Tag eine. „Weil wir so rasch und genau Werkzeuge bauen und spritzen können, macht auf einmal Spritzguss schon ab einigen Hundert Teilen Sinn“, sagt der Geschäftsführer. Für die Produktion hat Stauß die Technologiekette derart auf den Kopf gestellt, dass manch gestandener Konstrukteur wohl daran verzweifeln würde. Im Betrieb gibt es keine einzige technische Zeichnung, der ganze Produktionsprozess ist papierfrei, sämtliche Teile basieren auf 3-D-Daten, die die Auftraggeber liefern. Vom Rechner wandern die Daten direkt zu den Fräsen. „Das beschleunigt die Herstellung enorm“, sagt Stauß.

Derart komplexe Vorgänge erfordern eine kreative Mannschaft. „Teamarbeit ist bei uns Kernkompetenz“, sagt der Chef. Beinahe nichts ist ihm so wichtig wie hochmotivierte Mitarbeiter. Viele Beschäftigte sind Quereinsteiger, die technische Hobbys haben. In Bewerbungsgesprächen fragt Stauß fast nur noch nach privaten Interessen. So lotet er aus, ob potenzielle Mitarbeiter zur Firma passen.

Um die Motivation zu fördern, soll auch das neue Gebäude so schick wie möglich sein. Das Haus beschreibt von oben gesehen ein U, herumgebaut um eine 100-jährige Eiche. Nach den Produktionserfordernissen reihen sich Räume für Büros, Werkstätten, Spritzguss und Endfertigung aneinander. Über den Haupteingang spannt sich eine Terrasse mit Elbblick, alle Büros sind verglast und zeigen zum Innenhof, sodass sich alle Mitarbeiter gegenseitig sehen können. Das ganze Gebäude, sagt Stauß, werde ein Wohlfühlfaktor sein. In den kommenden Jahren sollen hier weitere acht Arbeitsplätze entstehen.

Das Architekturbüro Seidel ließ absichtlich eine gewisse Ästhetik ins Gebäude einziehen. „Es sollte gerade nicht wie eine gewöhnliche Lagerhalle aussehen“, sagt Uwe Seidel. Es sollte vielmehr aus der Masse der Industriebauten herausragen.

Ein kleines Manko gibt es allerdings: Die alte Villa, die derzeit noch an der Straße steht, lässt sich nicht in den neuen Firmensitz integrieren. Stauß hätte dort gern seine Büros untergebracht, Gutachten bescheinigten dem Gebäude aber irreparable Feuchtigkeitsschäden. Es steht inzwischen nicht mehr unter Denkmalschutz und wird vor dem Neubau abgerissen.